1. दांतों की संख्या Z किसी व्यक्ति के दांतों की कुल संख्यागियर।

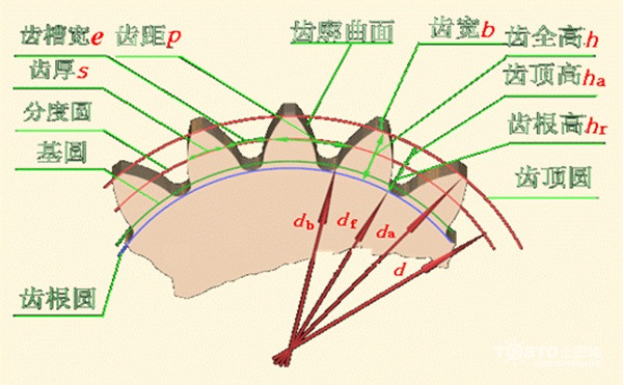

2, मापांक m दांतों के बीच की दूरी और दांतों की संख्या का गुणनफल विभाजक वृत्त की परिधि के बराबर होता है, अर्थात् pz = πd।

जहां z एक प्राकृतिक संख्या है और π एक अपरिमेय संख्या है। d के परिमेय होने के लिए, p/π का परिमेय होना आवश्यक है, जिसे मापांक कहते हैं। अर्थात्: m = p/π

3. इंडेक्सिंग सर्कल का व्यास d, गियर के दांतों का आकार इस सर्कल d=mz के आधार पर निर्धारित किया जाता है। 24. शीर्ष सर्कल का व्यास d और रूट सर्कल का व्यास de। शिखर की ऊंचाई और रूट की ऊंचाई के गणना सूत्र से, शिखर सर्कल व्यास और रूट सर्कल व्यास के गणना सूत्र प्राप्त किए जा सकते हैं:

d.=d+2h.=mz+2m=m(z+2)

पहिये का मापांक जितना अधिक होगा, उसके दांत उतने ही ऊंचे और मोटे होंगे, यदि दांतों की संख्या

गियरयह निश्चित है कि पहिये का रेडियल आकार जितना बड़ा होगा, मॉड्यूलर श्रृंखला का मॉड्यूलर मान उतना ही अधिक होगा। मॉड्यूलर श्रृंखला के मानक डिजाइन, निर्माण और निरीक्षण की आवश्यकताओं के अनुसार तैयार किए जाते हैं। टेढ़े-मेढ़े दांतों वाले गियर के लिए, मॉड्यूलर मान सामान्य मॉड्यूलर mn, अंतिम मॉड्यूलर ms और अक्षीय मॉड्यूलर mx के बीच का अंतर होता है, जो उनके संबंधित पिच (सामान्य पिच, अंतिम पिच और अक्षीय पिच) और PI के अनुपात पर आधारित होता है, और यह मिलीमीटर में भी होता है। बेवल गियर के लिए, मॉड्यूलर मान में बड़ा सिरा मॉड्यूलर me, औसत मॉड्यूलर mm और छोटा सिरा मॉड्यूलर m1 होता है। उपकरण के लिए, संबंधित उपकरण मॉड्यूलर mo होता है, इत्यादि। मानक मॉड्यूलर व्यापक रूप से उपयोग किए जाते हैं। मीट्रिक गियर ड्राइव, वर्म ड्राइव, सिंक्रोनस गियर बेल्ट ड्राइव और रैचेट, गियर कपलिंग, स्प्लाइन और अन्य भागों में, मानक मॉड्यूलर मान सबसे बुनियादी पैरामीटर है। यह उपरोक्त भागों के डिजाइन, निर्माण और रखरखाव में एक बुनियादी पैरामीटर की भूमिका निभाता है।

1) मापांक दांतों के आकार को दर्शाता है। आर-मापांक विभाजक वृत्त की पिच और PI (π) का अनुपात है, जिसे मिलीमीटर (मिमी) में व्यक्त किया जाता है। मापांक के अतिरिक्त, दांतों के आकार को दर्शाने के लिए डायमेट्रल पिच (CP) और DP (डायमेट्रल पिच) का उपयोग किया जाता है। डायमेट्रल पिच दो आसन्न दांतों पर समतुल्य बिंदुओं के बीच विभाजक चाप की लंबाई होती है।

2) “सूचक वृत्त व्यास” क्या है? सूचक वृत्त व्यास, संदर्भ वृत्त व्यास होता है।गियरगियर के आकार को निर्धारित करने वाले दो मुख्य कारक मापांक और दांतों की संख्या हैं, और विभाजक वृत्त का व्यास दांतों की संख्या और मापांक (अंतिम सतह) के गुणनफल के बराबर होता है।

3) "प्रेशर एंगल" क्या है? दांत के आकार के प्रतिच्छेदन बिंदु पर स्थित रेडियल रेखा और उस बिंदु की स्पर्शरेखा के बीच बनने वाले न्यून कोण को संदर्भ वृत्त का प्रेशर एंगल कहते हैं। सामान्यतः, प्रेशर एंगल से तात्पर्य इंडेक्सिंग वृत्त के प्रेशर एंगल से होता है। सबसे अधिक उपयोग किया जाने वाला प्रेशर एंगल 20° है; हालांकि, 14.5°, 15°, 17.5° और 22.5° प्रेशर एंगल वाले गियर भी उपयोग में लाए जाते हैं।

4) सिंगल-हेड और डबल-हेड वर्म में क्या अंतर है? वर्म के सर्पिल दांतों की संख्या को "हेड की संख्या" कहा जाता है, जो गियर के दांतों की संख्या के बराबर होती है। जितने अधिक हेड होंगे, लीड एंगल उतना ही अधिक होगा।

5) R (दाएं हाथ वाला) और L (बाएं हाथ वाला) गियर शाफ्ट को कैसे पहचानें? गियर शाफ्ट को सीधा जमीन पर समतल करके देखें। गियर के दांतों का दाईं ओर झुकाव दायां गियर होता है, बाईं ओर झुकाव बायां गियर होता है।

6) M (मॉड्यूलस) और CP (पिच) में क्या अंतर है? CP (सर्कुलर पिच) इंडेक्स सर्कल पर दांतों की सर्कुलर पिच है। इसकी इकाई मिलीमीटर में मॉड्यूलस के समान है। CP को PI (π) से भाग देने पर M (मॉड्यूलस) प्राप्त होता है। M (मॉड्यूलस) और CP के बीच संबंध इस प्रकार दर्शाया गया है: M (मॉड्यूलस) = CP/π (PI)। दोनों दांतों के आकार की इकाइयाँ हैं। (विभाजित परिधि = π/π/PI को मॉड्यूलस कहा जाता है।)

7) बैकलैश क्या है? गियर के जोड़े के दांतों की सतहों के बीच का अंतर, जब वे आपस में जुड़े होते हैं। बैकलैश गियर के सुचारू संचालन के लिए एक आवश्यक पैरामीटर है। 8) बेंडिंग स्ट्रेंथ और टूथ सरफेस स्ट्रेंथ में क्या अंतर है? सामान्यतः, गियर की मजबूती को दो पहलुओं से देखा जाना चाहिए: बेंडिंग स्ट्रेंथ और टूथ सरफेस स्ट्रेंथ। बेंडिंग स्ट्रेंथ दांत की वह मजबूती है जो बेंडिंग बल के कारण जड़ से टूटने से बचाने के लिए शक्ति संचारित करती है। टूथ सरफेस स्ट्रेंथ, आपस में जुड़े दांतों के बार-बार संपर्क के दौरान दांत की सतह की घर्षण शक्ति है। 9) बेंडिंग स्ट्रेंथ और टूथ सरफेस स्ट्रेंथ में से, गियर के चयन के लिए किस मजबूती को आधार बनाया जाता है? सामान्यतः, बेंडिंग स्ट्रेंथ और टूथ सरफेस स्ट्रेंथ दोनों पर विचार करना आवश्यक है। हालांकि, कम उपयोग होने वाले गियर, हैंड गियर और कम गति वाले मेशिंग गियर का चयन करते समय, ऐसे मामले भी होते हैं जहां केवल बेंडिंग स्ट्रेंथ को ही चुना जाता है। अंततः, यह निर्णय डिजाइनर पर निर्भर करता है।

पोस्ट करने का समय: 31 अक्टूबर 2024